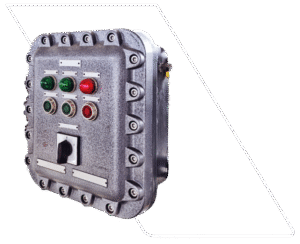

Panneaux antidéflagrants

Cyr Automatisation vous accompagne dans le processus d’évaluation de votre environnement et prend en charge la conception et la fabrication de votre panneau dans le respect des normes UL 698A (NRBX) et NNNY Division 1 et 2.

L’objectif derrière l’implantation d’un Panneau électrique Antidéflagrant (explosion proof) est d’assurer le contrôle et une gestion efficace de vos processus opérationnel lorsqu’un environnement est potentiellement dangereux. Pour garantir la sécurité et la fiabilité de ces panneaux, il est crucial de suivre des normes strictes de fabrication et de conception afin de protéger efficacement les personnes et les installations contre les risques d’incendie et d’explosion.

Ce qui nous démarque,

Cyr Automatisation détient une approbation rare pour fabriquer des armoires électriques antidéflagrantes certifiées UL, ATEX, CSA NNNY, NNNY7 et NRBX7, idéales pour les environnements dangereux.

Nous proposons :

Technologie intrinsèque

Des armoires électriques équipées de barrières intrinsèques, assurant une protection contre les étincelles dans des environnements potentiellement explosifs.

Technologie à pression positive

Des boitiers électrique qui intègrent des systèmes de purge d’air pour éviter l’entrée de gaz inflammables,

Technologie par isolement

Des cabinets électrique robustes et résistants aux explosions pour garantir la sécurité dans des conditions extrêmes.

1er type d’utilisation

Barrières intrinsèques

Voici quelques situations où l’utilisation de barrières intrinsèquement sûres est justifiée :

Environnements explosifs

Les barrières intrinsèques doivent être installées dans des zones non classifiées afin de transmettre en toute sécurité des signaux vers des zones classées dangereuses. Elles sont conçues pour limiter l’énergie électrique et empêcher qu’une étincelle ne déclenche une explosion dans des environnements à risque.

Sécurité des processus industriels

Elles sont utilisées pour sécuriser les processus industriels impliquant des substances inflammables ou explosives, en limitant l’énergie électrique transmise à un niveau sûr.

Protection des équipements et des personnes

Les barrières intrinsèques garantissent que les circuits électriques ne peuvent pas générer suffisamment d’énergie pour provoquer une explosion, protégeant ainsi à la fois les équipements et les personnes travaillant dans ces environnements.

Conformité réglementaire

Dans de nombreuses juridictions, l’utilisation de barrières intrinsèques est une exigence réglementaire pour assurer la sécurité des travailleurs et la protection de l’environnement dans les industries à haut risque.

Fiabilité et durabilité

Ces barrières sont conçues pour être fiables et durables dans des conditions difficiles, offrant une protection constante même dans des environnements extrêmes.

En résumé, les barrières intrinsèquement sûres sont utilisées chaque fois qu’il est nécessaire de minimiser le risque d’explosion ou d’incendie dans des environnements industriels potentiellement dangereux. Elles sont essentielles pour assurer la sécurité des personnes, des équipements et de l’environnement.

2e type d’utilisation

Panneau industriel standard avec un système de purge sous pression

Un panneau industriel standard avec un système de purge sous pression est généralement utilisé dans des environnements où la présence de gaz ou de vapeurs inflammables est possible, mais où une atmosphère totalement sûre n’est pas requise en permanence. Voici quelques situations où l’utilisation de ce type de panneau peut être justifiée :

Zones à risque occasionnel

Dans certains environnements industriels, la présence de gaz inflammables peut être occasionnelle plutôt que constante. Dans de tels cas, un panneau industriel standard avec système de purge sous pression peut être utilisé pour maintenir la sécurité lorsque le risque est présent, sans nécessiter des mesures de sécurité extrêmes en tout temps.

Flexibilité opérationnelle

Certains processus industriels peuvent nécessiter l’utilisation de gaz ou de vapeurs inflammables à certaines étapes, mais pas à d’autres. Un panneau industriel avec système de purge sous pression permet une flexibilité opérationnelle en permettant l’utilisation de ces substances lorsque nécessaire, tout en assurant la sécurité pendant les périodes où elles ne sont pas utilisées.

Réduction des coûts

Par rapport à des systèmes entièrement encapsulés ou hermétiquement scellés, un panneau industriel standard avec système de purge sous pression peut être plus économique à installer et à entretenir. Cela peut être particulièrement avantageux lorsque le risque d’exposition aux gaz inflammables est relativement faible ou lorsqu’il est limité à certaines zones spécifiques de l’installation.

Conformité réglementaire

Dans certains cas, les réglementations exigent des mesures spécifiques de sécurité pour minimiser les risques liés à la présence de gaz inflammables. Un panneau industriel avec système de purge sous pression peut être conforme à ces exigences réglementaires tout en offrant une solution plus flexible et économique que d’autres options.

En résumé, un panneau industriel standard avec système de purge sous pression est utilisé dans des situations où la présence de gaz inflammables est possible mais pas constante, offrant un équilibre entre sécurité, flexibilité opérationnelle et coûts.

3e type d’utilisation

Des panneaux épais à l’épreuve des explosions

Les panneaux électriques épais à l’épreuve des explosions sont utilisés dans des environnements où il y a un risque élevé d’explosion de gaz, de vapeurs ou de poussières inflammables. Voici quelques situations où leur utilisation est justifiée :

Zones classées comme potentiellement explosives

Ces panneaux sont utilisés dans des zones où des substances inflammables, telles que des gaz, des vapeurs ou des poussières, peuvent être présentes en quantités suffisantes pour causer une explosion en présence d’une source d’inflammation. Ces zones sont souvent désignées comme des « zones à risque d’explosion » et sont classées en fonction de la probabilité d’apparition d’une atmosphère explosive.

Industries chimiques et pétrochimiques

Les installations chimiques et pétrochimiques sont souvent exposées à des risques d’explosion en raison de la manipulation et du traitement de substances inflammables. Les panneaux électriques épais à l’épreuve des explosions sont utilisés pour assurer la sécurité des systèmes électriques dans ces environnements.

Raffineries

Les raffineries de pétrole traitent de grandes quantités de produits inflammables et sont soumises à des risques élevés d’explosion. Les panneaux électriques conçus pour résister à de telles explosions sont essentiels pour maintenir la sécurité des opérations électriques dans ces installations.

Mines et carrières

Dans les industries minières, les poussières combustibles peuvent être présentes en quantités suffisantes pour constituer un risque d’explosion. Les panneaux électriques à l’épreuve des explosions sont utilisés pour protéger les systèmes électriques dans ces environnements dangereux.

Plateformes offshore

Les installations offshore de production d’hydrocarbures sont également exposées à des risques d’explosion en raison de la présence de gaz et de liquides inflammables. Les panneaux électriques résistants aux explosions sont utilisés pour garantir la sécurité des opérations électriques dans ces conditions extrêmes.

En résumé, les panneaux électriques épais à l’épreuve des explosions sont utilisés dans diverses industries où il existe un risque élevé d’explosion de gaz, de vapeurs ou de poussières inflammables. Leur utilisation est essentielle pour assurer la sécurité des systèmes électriques dans ces environnements potentiellement dangereux.

Ces derniers peuvent être divisés en plusieurs sections comme suit :

| Class & Divisions System (Canada & US Only) | |

|---|---|

| Class I | Flammable gases, vapours or liquids |

| Class II | Combustible dusts |

| Class III | Ignitable fibres and flyings |

| Groups | ||

|---|---|---|

| Class I | Class II | Class III |

| A – Acetylene | E – Metal Dust | None specified |

| B – Hydrogen | F – Coal Dust | |

| C – Ethylene | G – Grain Dust | |

| D – Propane | ||

| Zone | Hazardous areas are classified into Zones based upon the frequency of the occurence and duration of an explosive gas/dust atmosphere, as follow: | |

|---|---|---|

| Gas | Dust | |

| 0 | 20 | A potentially flammable atmosphere is present continuously or for long periods or frequently. |

| 1 | 21 | A potentially flammable atmosphere is likely to occur in normal operation occasionally. |

| 2 | 22 | A potentially flammable atmosphere is not likely to occur in normal operation but, if it does occur, will persist for a short period only. |

| Type of area | Divisions | Zones | Definition |

|---|---|---|---|

| Continuous hazard | 1 | 0, 20 | A place in which a PFA is continuously present. |

| Intermittent hazard | 1 | 1, 21 | A place in which a PFA is likely to occur in normal operation. |

| Abnormal hazard | 2 | 2, 22 | A place in which a PFA is not likely to occur in normal operation, but may occur on short periods. |

| Both Canada and the US are making greater use of the Zone system | |||

Selon le type d’environnement dans lequel vous œuvrer les classifications ou normes seront établies en fonction des règles suivantes :

Les classes

Elles établissent le type d’éléments qui peu causer une explosion.

Classe I

qui se réfère aux emplacements contenant des gaz, vapeurs ou liquides inflammables

Classe II

qui se réfère aux emplacements contenant des poussières combustibles

Classe III

qui se réfère aux emplacements contenant des fibres ou des poussières facilement inflammables

Les divisions

Elles servent à distinguer si les éléments potentiellement dangereux sont en présence continue ou par intermittence selon l’environnement.

Division I

c’est là où des concentrations inflammables de l’un des matériaux dangereux ci-dessus existent dans des conditions de fonctionnement normales. Cela inclut également les endroits où les matériaux dangereux ci-dessus peuvent être causés ou introduits par d’autres actions, telles que des entretiens fréquents, des réparations ou des défaillances d’équipement.

Division II

c’est là où des concentrations inflammables des matériaux dangereux ci-dessus n’existent que dans des conditions de fonctionnement anormales.

Il est également possible qu’un emplacement soit « non classé », ce qui s’applique aux zones où la classification des zones électriques n’est pas nécessaire, car la présence de matériaux dangereux est très rare.

Les groupes

Elles servent à distinguer si les éléments potentiellement dangereux sont en présence continue ou par intermittence selon l’environnement.

Classe 1 (gaz, vapeurs et liquides inflammables)

Groupe A : acétylène

Groupe B : hydrogène, butadiène, oxyde d’éthylène, oxyde de propylène et acroléine

Groupe C : éthylène, cyclopropane et éther éthylique

Groupe D : acétone, ammoniac, benzène, butane, éthanol, essence, hexane, méthane, méthanol, naphta, gaz naturel, propane et toluène

Classe II (poussières combustibles)

Groupe E : poussières de métal combustibles, par exemple aluminium, lithium, alliages commerciaux de titane et magnésium

Groupe F : poussières carbonées combustibles, par exemple noir de carbone, charbon de bois, charbon et poussières de coke

Groupe G : autres types de poussières combustibles, par exemple produits chimiques, farine, grains, amidon, plastique et bois

Assurez le contrôle et la

gestion efficace de vos

processus opérationnel tout

en sécurisant vos opérations.

Découvrez plus de contenus à ce sujet sur notre blog

-

Panneaux antidéflagrants : tout ce qu’il faut savoir

Lire l’article : Panneaux antidéflagrants : tout ce qu’il faut savoir